发布时间:2023-06-07 22:37:53 人气:

我们深入独家访谈了移动机器人全场景应用者快仓并一起调研光伏、锂电池、汽车、纺织服装、工程机械等制造行业自动化、智能化现状,写下这篇万字长文。

1991年,一条令人焦躁的消息在沈阳金杯汽车厂传开美国人爽约,不卖AGV了。

AGV(Automated Guided Vehicle),无人搬运车,也被叫做“AGV小车”。那年年初金杯汽车高管赴美考察,目睹了AGV载着发动机、保险杠和油箱,高效穿行在整车制造的流水线上。

没想到美国商人以政府限制技术出口为由,单方面终止了合作。没有AGV,花大价钱从日本买来的生产线设备也将沦为废铁。

金杯汽车不得不找上中科院沈阳自动化所机器人研究开发部求助,攻克汽车生产线年,第一款国产AGV走出实验室。

30年来,AGV被限制所带来的痛苦已经消散,如今中国移动机器人的国产化率达到了95%,

与AGV发展共鸣的,是中国制造业的变迁从弱到强,中国工业一步步集聚41个大类、207个中类、666个小类。今天中国已是全球工业体系最健全的国家。

中国从制造大国走向制造强国的档口,内生求变的底气已经凝聚中国制造2025通过智能制造,往高附加值生产转型,持续提升中国制造的竞争力。

移动机器人往返穿梭在车间、仓库,替代原本由人工操作的危险作业,并保证100%配送准确率。

轻工领域的纺织服装、重工领域的机械设备、新兴制造业的光伏和锂电池、制造业标杆的汽车工业,从微观角度一探移动机器人替人的现状,并在万字篇幅中勾勒出四大领域目前对移动机器人的不同态度。

2. 助力新能源:为什么锂电企业比光伏企业更早用上移动机器人?光伏行业两个“反直觉”背后的新机遇是什么?哪些技术升级将让机器人融入光伏车间的每个角落?

3. 机器人在汽车工业:在这片自动化布局最早的行业,移动机器人解放了哪些工人?为什么以集装箱当作流动仓库新模式难以在中国大规模推广?

4. 纺织行业:纺织行业的自动化和地域有什么联系?是什么让纺织企业主对采购移动机器人犹豫观望?纺织行业的典型案例它有可能打败优衣库的秘诀就在于机器人?

自动化意味着机器和设备替代了工人的重复性劳动,智能化则是给机器和设备再安上决策和判断的大脑。

自动化生产对于许多制造企业曾是奢望。1995年,王传福创办比亚迪,却苦于无力支付动辄千万级的的镍铬电池自动化产线设备。

他动手拆解生产线流程,细化为一个个可以由人工完成的工序他自嘲的“半自动化半人工”生产线。改革开放后,用人工替代机械带来的成本优势,成为比亚迪等制造企业与国际巨头抗衡的利刃。

成立那一年,比亚迪卖出了3000万块镍镉电池,打开低端市场。巨大的人口红利下,比亚迪生产的锂电池成本不到当时日本巨头三洋的1/3。

时代造就了一批中国企业家。但今天,过去的优势或难以持久延续,中国制造业正面临新的挑战人口老龄化。

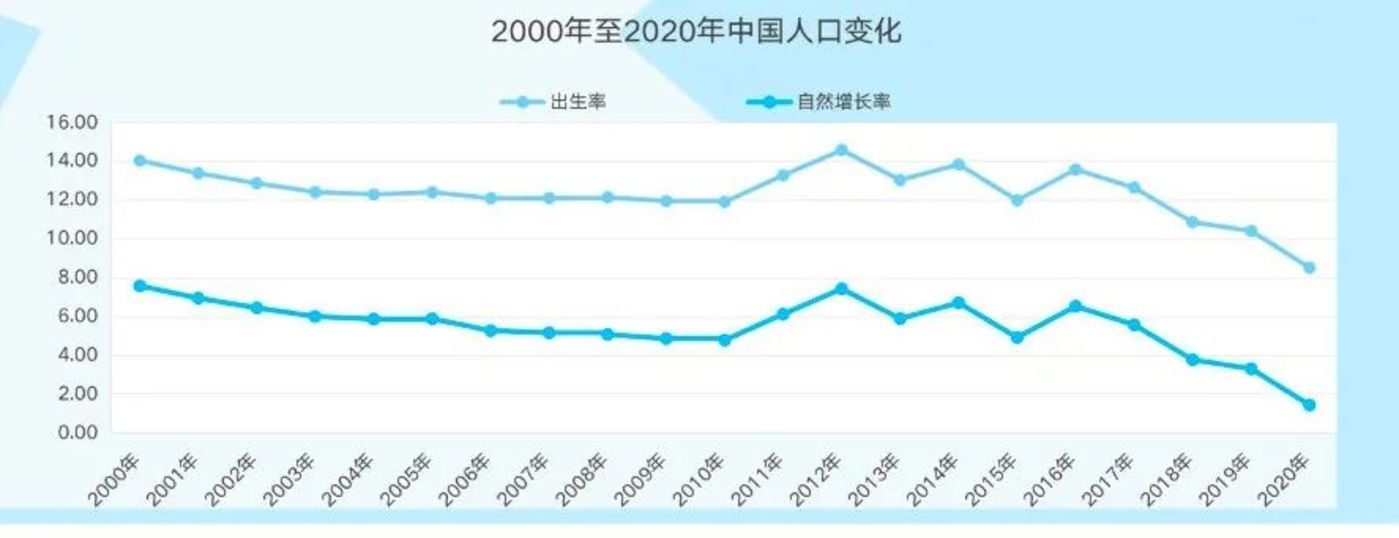

从2000年开始,婴儿出生率和自然增长率呈下降趋势,2020年出生率首次跌10,达到8.52。信息来源:国家统计局 制图:立方知造局

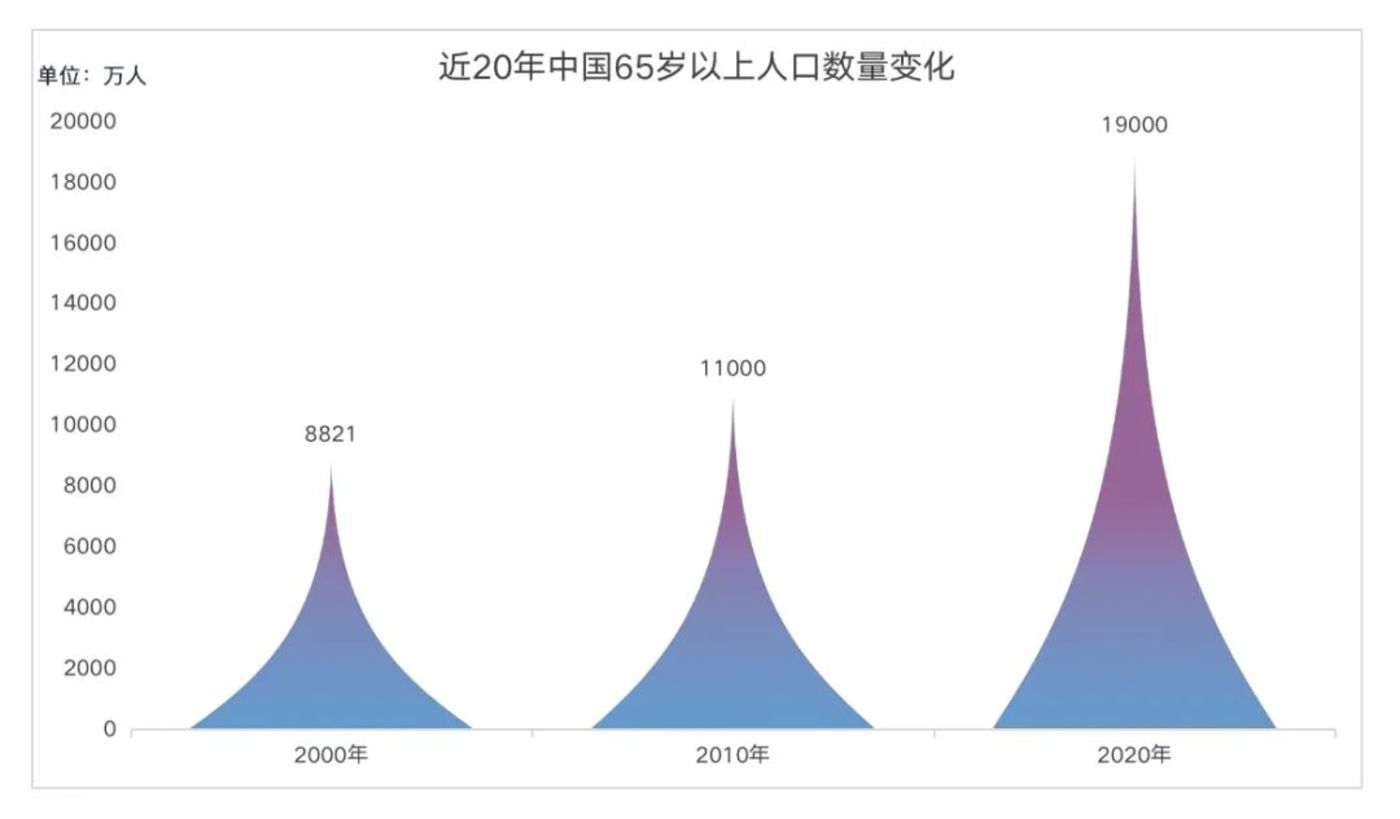

65岁及以上人口从2000年起逐年上升 信息来源:国家统计局 制图:立方知造局

工人工资也在连年上涨。相关数据显示,2014年中国制造业平均年薪约5万元,到了2021年这一数据为8.24万元,8年之间,翻了近1.6倍。

表示:他偶尔会怀念2000年。外来务工者涌入,工厂里有一位“贵州工头”,每当订单旺季需要招聘大量临时工时,贵州工头总能找得到老乡进厂。如今,贵州工头回到了老家,招工一直困扰着这位负责人。尤其是夏季,印染车间的温度高达四十多度,工人要赤身才能搬运成品。即使工资涨了1.5倍,加上高温补贴,也难以吸引工人进入车间。一到夏天不少工人会选择请假返乡,等到秋天再回来,避开夏天恶劣的工作环境。

70年代,进入老龄化社会的日本同样遇到过招工难问题,当时日本企业有两个对策

中国不会止步于“世界工厂”,而是要保持制造业低成本优势的同时,提升价值,保持持久的竞争臂力,

这样的深谋正是中国制造2025的要点,也是德国工业4.0、美国工业互联网战略的重心用AI、大数据等前沿技术,在对企业做自动化转型的同时进行信息化、数字化改造,最终创造出更高价值智能化生产。

我们以羽绒服制造的案例,看一看自动化生产与智能化生产带来的变革

一件羽绒服有52个裁片,需要经过300多道工序和11000针高密刺绣完成。自动化生产模式可以让一道道工序分割,产品通过悬挂吊链经过多个工位,经过处理之后,传送至下一工序。移动机器人则串联起所有工序,配送物料。

羽绒服智能工厂中,以每台设备为制造单元。工人工位上有一个平板,系统会即时分派最新任务。如果出现原材料不足或者机械故障,系统可以分析数据下达配送命令,移动机器人带着新的物料快速送达。这样一来,机械和设备不仅替代了人的手足,流通中的数据还参与了产线实时决策。

产线变得柔性,不再与单一产品强力锚定,同一条产线经由系统分配,生产出不同品类的产品。

在智能化生产的路径中,中国和美日德处于相近的起跑线日德重制造轻互联网布局,美国重互Kaiyun 开云联网轻制造,中国一手抓互联网一手抓制造业,便是我们超车的底气。

移动机器人天然具有“跑腿”功能,但在智能工厂车间,它的角色远不止解放搬运工的双脚。

前者需要依靠地面辅助标志导航和软件系统调度;后者则能自主地规划路径、避障、决策。

移动机器人替代搬运工,看似水到渠成,然而不同行业对于移动机器人仍有着不同的态度。有拒绝,有犹豫,有拥抱。

和快仓一起,深度调研了光伏、锂电池、汽车、纺织服装、工程机械,五个制造行业的五段故事,梳理出行业面临的痛点以及自动化智能化现状,并从典型案例中窥探关于中国制造业未来的微观一角。

一是目前中国光伏企业的自动化布局水平更像是传统制造业工厂,不少企业的设备工龄高达十年,自动化布局落后同为新能源热门的锂电池行业5年。

这是因为,经历了2017年的政策补贴以及2019年的补贴停摆,政策的筛网留下了具有先发优势、产能规模大的企业,形成头部效应。很多头部企业仍保留着老旧的厂房和设备,还没来得及做自动化改造。

不久前,央视给出了这样一组数据,2021年我国光伏行业年增人才需求9.3万人,但人才供给量不到一半,只有4万人。

光伏电池车间很缺工人。光伏企业的毛利率不到20%,难以给予工人们丰厚的劳动回馈。同时车间作业风险高,

在光伏电池车间,工人们手上常有黑色的斑点。层压敷设工序需要用到强酸、强碱。虽然防护服能隔绝身体与化学药剂的接触,但无法做到100%的保护。小概率事件在重复又频繁的作业中难以避免强酸强碱会对皮肤造成巨大伤害。

更大的焦虑,是生命安全。为了阻挡电池片原材料多晶硅氧化,生产车间充斥着氮气。这种惰性气体尽管不会在电火花中燃烧爆炸,却带来了隐患如果泄露,空气中的氧气被稀释、排挤,会发生窒息事故。

光伏企业为了避免氮气泄露以及工人恐慌造成的故,有意减少了车间里的员工数量。

恶性循环产生了生产风险让企业招不到人。因为招不到人,企业又给每个工人增加了工作强度,有的企业甚至采用两班倒制度这样一来,工人们更不愿意来了。

从2019年起,中国光伏电池车间开始尝试用移动机器人替代人工搬货的方案。

同样在2019年,光伏行业受到政策补贴叫停而暂时摇摆。一批光伏企业未能活下去,一波专为做光伏方案的移动机器人企业也未能熬过冬天。

了解,目前仍Kaiyun 开云有两座大山阻挡移动机器人“救世”光伏,也是移动机器人进入中国光伏车间前急需解决的难点

如何实现高密度下的调度?正是基于上述两个难点尚未攻克,移动机器人集群及操作系统提供商快仓(以下简称快仓)没有急于加入2019年移动机器人进入光伏车间的大潮,而是花费1年半时间提升移动机器人的稳定性。

这样的投入,让快仓的移动机器人具备核心优势每千次作业人工介入不超过2次,比行业平均水平每千次作业人工介入15次低很多。

更大的挑战是软件系统。2021年夏天,快仓工程师张逸接到快仓首个移动机器人在光伏车间的任务HJT(异质结)工艺移动机器人项目。

与传统工艺产线一字排开不同,HJT是光伏生产的新工艺,产线呈L型,空间分布更复杂。

方案中,L型产线被划分成四个交接区,因为涉及氮气应用,四个交接区只留下没有门的小小地洞

产线台移动机器人不仅需要在四个交接区来来高效配送,还要无时无刻不在穿过地洞,以防氮气外溢。

这就涉及移动机器人软件系统中的两大技术壁垒空车预调度和调度交控。

空车预调度相当于打车时车辆提前到达接客点,省去等车时间,提升配送效率;调度交控则是准确分配30辆车的路径,在出行时避开每一个红灯。

系统的决策,依靠算法快仓重技术,在移动机器人行业中罕见配置十多位算法技术人才攻克。

直到项目过去了4个月,张逸紧锁的眉头略微松了松升级了三十多版算法,上百版统一调度系统之后,移动机器人集群的整体效率开始明显提升,三分钟内原材料的送达率终于达到了98%。

看到,在危险环境中,移动机器人替代工人作业的火苗开始点燃,光伏车间往智能化转型的旗帜已经升起。光伏这个行业,不少车间设备老旧,加之企业毛利率低,曾让企业对老厂房智能化改造犹犹豫豫。如今有了移动机器人替代人工的案例,移动机器人满足了恶劣环境作业、强时效配送的需求,仅需1.5年就可回收成本,喜人的一幕出现了

光伏行业扩产潮到来,头部企业的一些新建工厂中的采购名单中,已出现AGV、AMR的身影。

,比如光伏原材料晶圆配送。晶圆比较脆弱,人工搬运时不经意间的震动和抖动,会产生肉眼无法看到的裂缝,影响到产品良率。但这又是一种高频次配送的原材料,放大了不良率的风险。因此,移动机器人开始以更稳健的步伐承担晶圆配送的任务。

传统的二维码导航只能应对相对简单、固定的环境,目前移动机器人企业正在寻求针对复杂、流动场景下的导航技术突破。这将拓宽移动机器人在光伏制造行业的应用边界。

软件迭代没有终点,不断提升对移动机器人集群的调度能力是操作系统的终生目标。用更少的AGV、AMR完成更多配送任务,将是移动机器人进入车间的实力。

从60分考到90分之后,包括快仓在内的头部企业仍在凭借行业know-how能力寻找从90分考到99分的路径,提升移动机器人集群在任何场景中的稳定性。有了这些底气后,移动机器人蕴含的降本增效轨迹,终将触及光伏车间的每个角落。

就像立春前后的竹笋破土萌发,锂电池行业的产能、工艺在不断蜕壳,从竹笋变成竹材,需要5年,5年的周期同样也能让锂电池行业发生巨变

2016年,中国锂电池产能为105GWh,到了2021年,中国锂电池的产能达到635GWh,翻了5倍多。

2016年,一台锂电池卷绕机的生产节拍是每分钟生产30件。如今,同类设备的性能达到了每分钟生产200件,相当于一台顶上过去六七台。

2019年,某锂电池生产企业在江苏常州建厂,这家新厂的产能比该企业的老总部高了10倍。

以上只是锂电企业扩产潮的一部分缩影。飙升的数字背后,问题仍然存在扩建产能需要工人,更迭工艺需要成熟的工人。

如今一名锂电池工厂的普通流水线工人能拿到接近万元的工资,但进入锂电池生产车间未必就是美差

了解,另一锂电池生产企业的工厂采用两班倒制度,工人们的工作时间是早晚8点之间。但有些时候,工人们会工作13个小时才下班。一位工人的日常任务是交接设备和物料、分配生产任务、巡检产线、跟进设备异常,每天走路很可能超过2万步。锂电池生产环境也颇苛刻,员工们需要穿上防护服,戴上防护手套和头套。夏天不仅会捂出一身汗,摘下手套时手指也皱皱巴巴,像被水浸过一样。

招工难给移动机器人留出替代工人的空间锂电池头部企业开始选择使用移动机器人。如果只按人工成本算,移动机器人在锂电池产线年,并不算快。

然而,头部锂电池企业一试用,便上头,甚至将移动机器人替代人工的时尚往二线锂电池品牌传导

1. 电池生产前端需要用到一两吨重的铜箔、铝箔,需要三四个工人对接单机设备。沉重的物料最怕磕碰,一个小失误便意味着十几、二十多万的物料报废。

2. 锂电池的电解液具有挥发性,拆包以后物料需要走一系列流程才能恢复到正常生产中。这让锂电池企业纠结,锂电池产品的命根是安全性,也就是良品率,拆开后的物料质量无法把控,只能弃用。

有了移动机器人精准配送,算上之前的物料损耗成本,移动机器人在锂电池行业的回本周期只需要1年!

这样一来,移动机器人现身锂电池自动化生产线中的涂布、卷绕段,替代人工配送原料。

此外,移动机器人的职责远非一名靠谱的配送员,新的角色正在被开发,比如一名精准的数据记录员

透露,2019年该企业常州工厂锂电池车间的巡检还是由人工完成一位工人需要背着100多斤的设备采集车间里的环境数据。当该企业投入上亿元资本进行数字化改造,引入MES系统之后,这样的工作可以由移动机器人来完成。一台移动机器人背着检测设备巡游在车间各处,准确记录环境数据,不会有笔误。更重要的是,这些数据能够输出报表,更清晰地还原车间状况。

看到两个案例,并从中看到一条移动机器人潜在应用的启示柔性生产线。众所不周知的是,早在2019年,上述另一锂电池生产企业便试点了锂电池制造黑灯工厂模式即工厂在熄灯、无人的情况下自主生产,然而这样的试探并未达到预期的效果。

如今锂电池产线与特定款式的锂电池型号绑定。但锂电池产品型号众多,单单电芯的尺寸规格就有300多种,下游汽车厂商又有各自的偏好。这样一来,灯是灭了,产线也能自动生产,但只能生产某款电池。

即同一条生产线上可以生产不同型号的锂电池,这就要说说移动机器人在锂电池行业中的另一项潜在应用替代输送线。传统的输送线像交织在空间中的滑梯,能将物料、半成品、成品快速输送到对应工序设备上。它的缺陷很明显,他与生产工序、设备强捆绑。

如果用移动机器人替代输送线,生产线不再被单款或几款电池产品捆绑。这样一来,同一条生产线中可以同时生产出不同类别、型号的锂电池产品,实时动态调节。

产线中不会出现等A电池产品生产完后,再排B电池的单子,而是实现AB产品同时生产。

或许订单爆满时,锂电池生产企业的老板将不会被催单的下游新能源汽车厂商打爆电话了。

用移动机器人替代部分输送线,将是锂电池行业变革的前兆。一位接近锂电池业内人士告诉

,未来70%-80%的输送线将可能被移动机器人替代,部分吞吐量大的领域仍需要用到输送线,与移动机器人对接。如今,锂电池是移动机器人企业的必争之地。在快仓看来,入场锂电池行业,快仓的优势是不做集成商,而是和集成商成为合作伙伴,以一种更包容的形式,推动移动机器人应用落地。

是最早布局自动化、智能化生产的制造行业,主要分为汽车零配件和汽车主机制造两类。但身处同一个产业,汽车主机厂与汽车零配件厂的自动化布局节奏并不一致。

零配件企业早在2017年就使用移动机器人做搬运工,比汽车主机厂还要早两年。

这是因为,汽车零配件企业的原材料和成品种类相对较少,移动机器人在物流配送上的任务相对简单。

答案是总装工人的工资比配送员高20%。这是因为总装工人尽管工作单一,每小时他们要装配60辆车,需要一刻不停地工作。

零配件配送员工作技能要求相对更高,考验的是货架位置的记忆力和对制造工序的理解深度。但因为收入的偏差,很多主机厂工人并不愿意当配送员。

通过访谈了解到,国内有30%汽车主机制造厂使用了移动机器人,主要分为以下三类:1.大批量使用:包括天津丰田、一汽大众佛山工厂、上汽大众等,一个车间里面都投入几百台。

2.小批量使用:包括吉利、长城、比亚迪,他们有十几个工厂,会在其中几个小批量的投入使用。

3. 试点使用:包括高合、重汽等,这些工厂会在一些工位段或者一段流程用到十几台或者几十台的移动机器人。

整车厂很多事故都与叉车师傅的不当操作有关。有些时候,疲劳让叉车师傅遗忘了安全准则,每次多叉一两箱货,只为多休息一会。在快仓与国内某知名汽车品牌合作项目中,潜伏式机器人通过识别地面上的二维码,能精准对接输送线、拆码盘机一种更稳定、更安全的配送方式。

或者更确切得说,传统的扫码枪扫货模式即将被取代。一种叫做视觉门、RFID门的神奇物种出现了。货物上的视觉门、RFID门将准确识别货物信息,录入到系统中,正确率可达100%。不少的尴尬也可以避免了。人工作业难免出现疏忽和遗漏,曾有汽车行业从业者遇到,物料明明就在仓库,系统却显示无货。下单、找货,都耗损着时间成本。

传统的仓库模式,是人找货,每个原材料对应着固定库位。仓库管理员需要熟记每个物料的摆放位置,有时候因为找不到对应库位需要来回奔波。如今,找物料的任务交给了移动机器人,它们知道每个物料的具体工位,直接搬运装有物料的货架、托盘、料箱等载具至相应位置,仓库管理员只需站着等待,降低了50%以上劳动强度这就是物料到人。

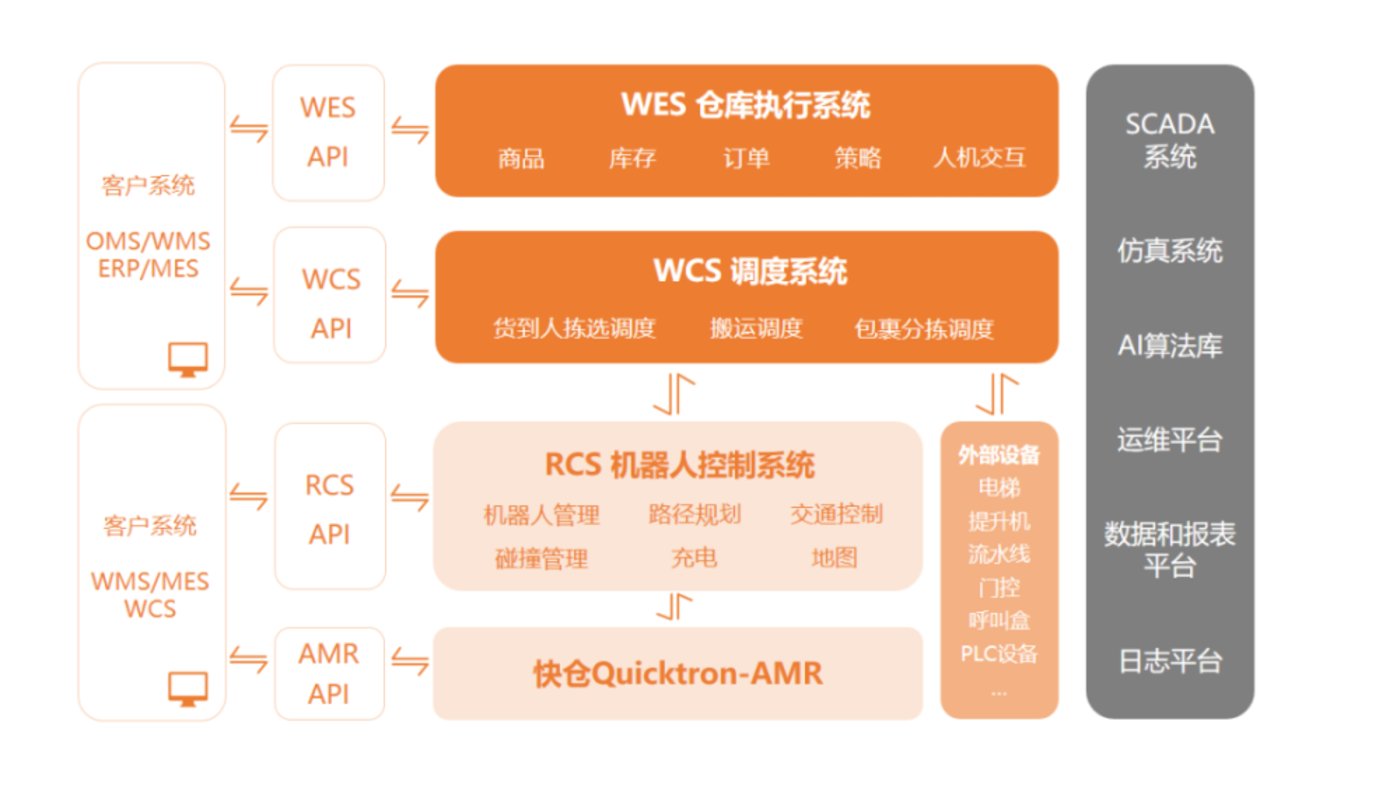

接下来,我们再以快仓与某德系豪华车品牌合作的智慧仓库为例,看看移动机器人如何助力汽车工业

传统仓储固定库位的弊端很明显,如果物料用完,库位空置,其它物料也不能放在空置空间,这降低了仓储空间利用率。移动机器人加快了物料的周转效率,以WCS系统记录下每个货架位置,通过连接产线系统(ERP、LES),实时预判物料的需求量,将高频次配送的货架放置在离产线更近的地方。

这样一来,物料存放位置不再固定,动态管理提升了50%以上的仓储空间利用率。

人工配送员往往需要查看排单,不定期配送,容易发生因为物料补给不及时产线停摆的情况。产线缺货,传递到配送员端,仍有延时。有了移动机器人,产线物料即将用完的预警下放至离工位最近的机器人,系统会优先调度供货,提升了配送效率。

更关键的是,整个物料配送被记录在数字系统中,移动机器人配送物料能达到100%的准确率。

如果说产线是一颗稳定跳动的心脏,需要源源不断的零配件血液补给,那么移动机器人就是那一条条维持正常心律的动脉。充当一条健康的动脉,需要坚实的技术外壁和通畅的载物管道,这对应着移动机器人的两大关键要素

,与另一德系豪华车品牌合作时,对方在技术合同中列出两大要求,移动机器人产品需通过严格的欧盟安全标准CE,并要确保配送作业稳定性在98.5%,也就是说每进行1000次任务,最多不能超过15次人工介入。快仓的全品类机器人都通过了德国莱茵CE认证,更超额完成稳定性要求经过前期大量的调试和测试,1000次作业人工介入不超过2次。

快仓共有潜伏式、料箱式、叉车式、AMR+等四大产品线,适用于大部分的主机厂和零配件仓库。

也正是稳定性和适配性上的优势,某新能源汽车品牌找上了快仓做智能工厂内全场景物流自动化方案,并准备采购数百台潜伏式机器人。

需要提一句的是,该品牌有着独特风格:愿意投入智能化产线,但选择移动机器人时严控成本业内常用双轴轮移动机器人,但它选择了价格相对更低的潜伏式机器人搬运物料。

发现,目前AGV、AMR在汽车行业的应用更多出现在零配件流通场景,在制造场景相对较少,在这两个场景中,移动机器人的回报周期是不同的

很多企业更重视制造环节的价值创造,甚至喊出了即时生产、0库存的口号。比如全球知名新能源汽车品牌。

该制造商激进地省去仓储模式以及与之对应的库存、排序、上料等诸多环节,零配件通过集装箱卸货后进入临时周转区,根据生产任务直接由移动机器人配送上线。

1. 这一模式的前提是产品单一,然而国内大部分汽车主机厂需要在一条产线生产出多种车型,无法做到这样的高效配送。

2. 尽管省去了厂内仓储,但车企需要在厂外建设大型集装箱堆场,完成上线前配货。综合来看,厂内仓储舍弃了,厂外成本提升了,这种模式并不能形成独到的成本优势。

从另一家国外车企的案例中看到关于移动机器人的制造端潜在应用奔驰56号工厂的柔性产线多台移动机器人替代传统输送线,这样一来,奔驰可以根据客户订单的轻重缓急,安排临时插单和去单。这套灵活的生产模式是传统大批量输送线无法匹敌的。纺织服装:

因此,中国制造的兴盛带动了吊挂线、流水槽等整体自动化设备厂家在长三角、珠三角附近开花结果。

中原地区心脏河南则呈现单体自动化的趋势。2021年河南政府主推巧媳妇工程,希望通过引入长三角、珠三角稳定的单体设备资源和零散订单,在吸引外出务工人员回流的同时将这些地区的纺织产能向河南转移。将人工红利转换为经济价值,脱贫致富的同时期骥打造新的产业支柱。但这些中小企业还没有资本实力做整体自动化改造。

同样东北地区人工成本相对较低,因此东北纺织企业表达出自动化改造的意愿也相对较低。

东南亚国家希望通过中国纺织业转移,提升当地制造业自动化、智能化水平。中国纺织企业也希望通过海外工厂的自动化、智能化改造,树立品牌形象,获得当地资源,反哺公司发展。

技术上:松软的布匹难以被机械臂精准抓取;裁剪过程中,机器目前也达不到人的灵活程度。

成本上:由于纺织行业“竞争力在于上游原材料和设计端,而不是服装制造”的特性,一些企业主担心移动机器人并不能给自己创造足够高的ROI。

立方知造局,目前中国服装纺织行业中仅有5%的企业已使用移动机器人并具备成功的经验。

这里暗含着很多中小纺织企业对移动机器人的态度一笔并不划算的。

衣服材质好、版型好,才能卖得好,单纯的服装制造环节并不产生很大效益这样一来,很多服装企业宁愿把钱花在买原料、挖设计师上。

优势1:卸货更安全。传统纺织行业往往用叉车搬运布匹笨重的叉车与沉重的布匹,增加了物流环节的不安全隐患。

立方知造局,他曾亲历卸货不当,员工意外身故的事故。而移动机器人替代传统叉车,就能成为一道布匹运输的安全防护。

优势2:配送准确度更高。以休闲服装品牌以纯的智能化生产项目为例,智能工厂将原先的流水线细化为以缝纫机、绣花机、整烫机为最小单元的标准工作组。快仓的移动机器人联通了各个站点,将物料、半成品按流水线的顺序配送至各个工作组。

最后,让我们走进快仓与阿里合作的犀牛工厂,看一看它未来可能打败传统服装企业的秘密武器是什么?

这样一来,服装生产有了一丝赌性赌对时尚,躺着赚钱;赌输了,赔本清仓。

移动机器人在产线中承担物料配送的任务,让产线变得更柔性不同款式的衣服可以在同一条生产线上同时生产将衣服的生产流程周期从原先的15天下降到了7天。

2. 移动机器人通过批量化生产降低成本:达到一个合理价值点推动移动机器人替人;

立方知造局透露,目前工程机械的下料、焊装、涂装以及总装车间,都已经实现由自动化向智能化升级。

接下来,我们从中联重科与快仓合作的挖掘机智慧工厂,看一看移动机器人给车间带来的惊喜。工人们不再腰酸背痛了

比方说,距离仓库最近的空载AMR会率先接到补给物料的任务,距离产线最近的空载AMR将快速与生产线接驳,完成新的配送任务。

如今移动机器人扮演着工程机械制造的末端触手,一个不会出错的搬运工,但关于未来深层次应用的画卷,已展开一角数字孪生。

从1991年中国第一台AGV落地,三十年间,中国的移动机器人产业不断追赶,如今不管是产品技术成熟度还是落地应用,中国企业都走在世界前列。

2021年,中国企业整体销售工业应用移动机器人7.2万台,市场销售额达到126亿元(海外销售25亿元),其中营收超亿元的企业达到36家。世界移动机器人的重心,就在中国。